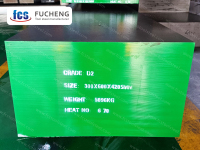

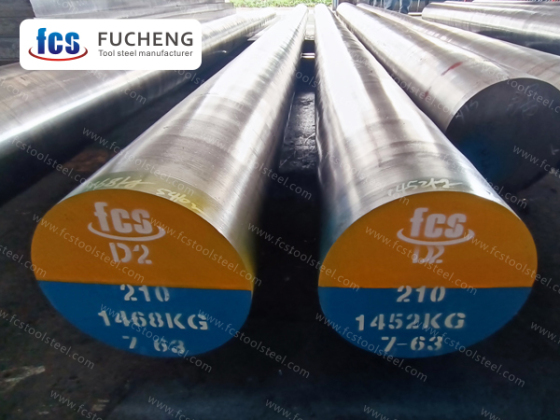

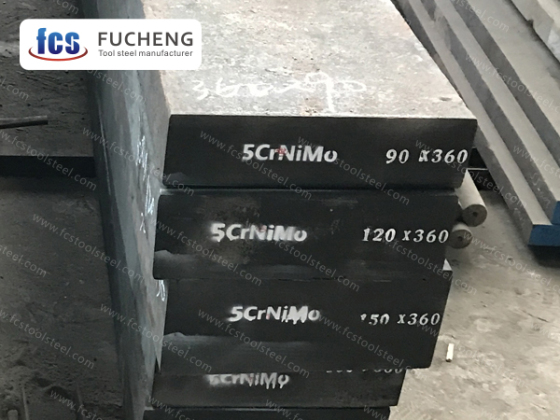

Keluli Alat D2 | 1.2379 | X155CrVMo12-1 | SKD11

Sebagai penanda aras untuk keluli mati kerja sejuk karbon tinggi dan kromium tinggi, sorotan teras keluli D2 terletak pada nisbah tepat 12% kandungan kromium dan 1.5% karbon untuk membentuk sejumlah besar karbida keras. Ia mengekalkan kekerasan ultra tinggi 60-62HRC sementara juga mempunyai rintangan haus yang lebih baik daripada keluli alat biasa (5-8 kali ganda keluli biasa). Selepas rawatan haba yang sesuai, keluli D2 boleh meningkatkan prestasi anti keretakan dengan ketara, terutamanya sesuai untuk senario haus berkekuatan tinggi seperti acuan penebuk ketepatan dan alat pemotong ricih. Keluli D2, yang dikenali sebagai "separa keluli tahan karat", juga membentuk filem pasif pada permukaannya untuk melambatkan kakisan, menjadi pilihan klasik untuk mengimbangi prestasi dan kos dalam bidang perindustrian.

- Fucheng steel

- China

- 1 bulan

- 2,000 Tan/ Bulan

- maklumat

- Video

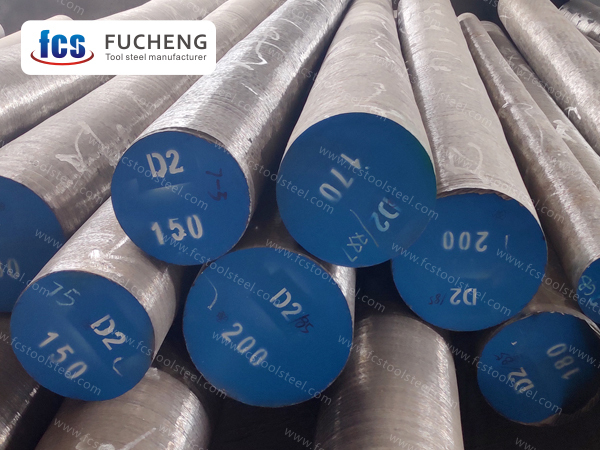

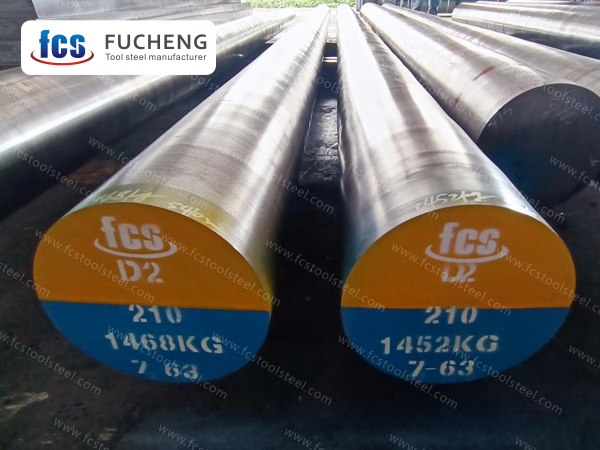

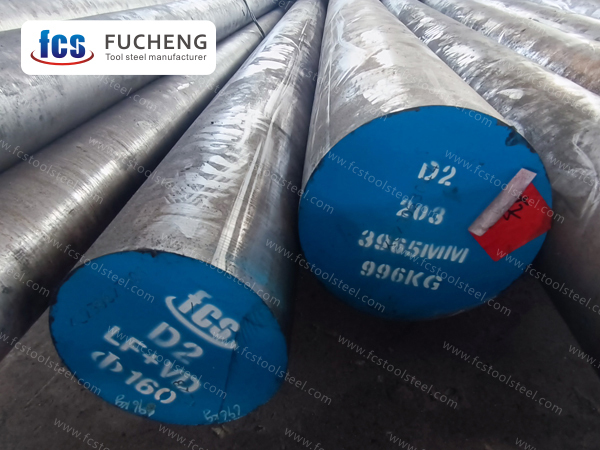

D2 ALATAN KELULI

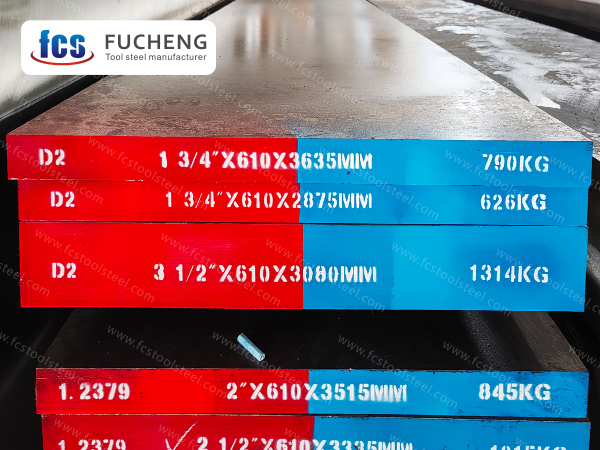

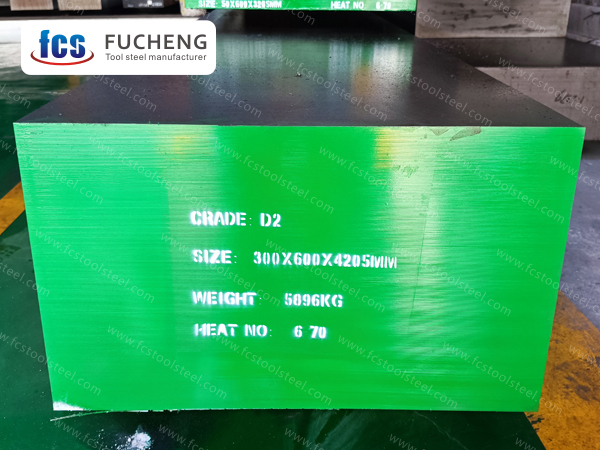

| Kaedah Peleburan dan Pembuatan: | LF+VD+Dipalsukan |

| Keadaan Penghantaran: | disepuh |

| Kekerasan penghantaran: | ≤255 HBS |

| Standard Ujian UT: | Sep 1921-84 Kelas3 D/h,E/e |

PERBANDINGAN GRED KELULI D2 DAN PERBANDINGAN KOMPOSISI KIMIA

| Gred Standard/Keluli | Komposisi Kimia(%) | ||||||

| C | Dan | Mn | Cr | Untuk | Dalam | ||

| ASTM | D2 | 1.40~1.60 | ≤0.60 | 0.10~0.60 | 11.00~13.00 | 0.70~1.20 | 0.50~1.10 |

| DIN/W-No. | X155CrVMo12-1/1.2379 | 1.45~1.60 | ≤0.60 | 0.20~0.60 | 11.00~13.00 | 0.70~1.00 | 0.70~1.00 |

| DIA | SKD11 | 1.40~1.60 | ≤0.40 | ≤0.60 | 11.00~13.00 | 0.80~1.20 | 0.20~0.50 |

PERMOHONAN

Keluli alat D2 sesuai untuk keluli alat dengan ubah bentuk yang kompleks, semua jenis cetakan sejuk mati dengan rintangan haus yang tinggi dan jangka hayat yang panjang, bilah ricih sejuk, dan plat rolling benang; Pembentukan penyemperitan sejuk, filem regangan, kepingan keluli tahan karat bir dan cetakan pemotong imbangan daripada bahan kekerasan tinggi, dsb.

D2 CIRI KELULI

Sebagai wakil keluli alat aloi karbon tinggi dan kromium tinggi, ciri teras keluli D2 berpunca daripada reka bentuk komposisi kimianya yang unik. Nisbah kandungan karbon 1.4% -1.6% kepada kandungan kromium 11% -13% dalam keluli D2 membentuk sejumlah besar zarah karbida kromium keras, yang merupakan asas mikroskopik sifatnya.

Kelebihan keluli D2 yang paling menonjol ialah rintangan haus yang melampau, dengan kekerasan 58-62HRC selepas rawatan haba. Ciri ini menjadikan keluli D2 cemerlang dalam bidang acuan kerja sejuk, terutamanya sesuai untuk menahan haus pengecapan kekuatan tinggi kepingan logam.

Keluli D2 mempunyai ciri pengerasan penyejukan udara yang sangat baik, dan kekerasan yang tinggi boleh diperolehi dengan penyejukan udara. Keupayaan pengerasan diri keluli D2 dengan ketara mengurangkan risiko ubah bentuk rawatan haba, yang penting untuk pembuatan acuan ketepatan dan boleh mengekalkan kestabilan dimensi dalam ± 0.05mm.

Walaupun dikelaskan sebagai keluli dikeraskan udara, D2 masih mengekalkan keliatan sederhana. Melalui kawalan proses pelindapkejutan berperingkat, keliatan impak keluli D2 boleh mencapai 20-30J/cm², menjadikannya bahan dengan keseimbangan yang baik antara keluli tahan haus.

Keluli D2 mempamerkan rintangan kakisan antara keluli karbon biasa dan keluli tahan karat. Filem pempasifan yang dibentuk oleh unsur kromium dalam keluli D2 memberikan keupayaan pencegahan karat asas, tetapi perlindungan permukaan masih diperlukan untuk pendedahan jangka panjang kepada persekitaran lembap.

Proses rawatan haba mempunyai kesan yang ketara ke atas sifat keluli D2. Laluan proses yang disyorkan ialah pelindapkejutan minyak pada 1020-1040 ℃ dan pembajaan pada 180-220 ℃. Keluli D2 boleh mencapai nisbah kekerasan dan keliatan optimum, dengan baki kadar penukaran austenit melebihi 95%.

Perhatian harus diberikan kepada pemilihan alat pemotong semasa pemesinan keluli D2. Adalah disyorkan untuk menggunakan alat pemotong aloi keras atau CBN, dengan kelajuan pemotongan dikawal pada 80-120m/min dan penyejukan yang mencukupi untuk mengelakkan pengerasan kerja.