- Laman

- >

- produk

- >

- Keluli DC53

- >

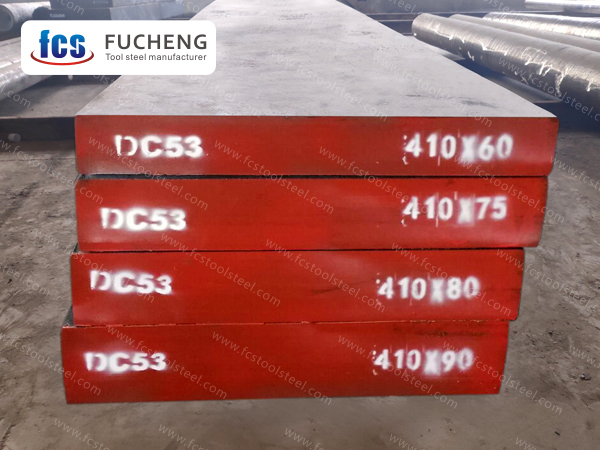

Keluli DC53

Kekerasan keluli DC53 mencapai 62-63HRC dan ketahanannya adalah dua kali ganda daripada SKD11, dengan peningkatan rintangan haus sebanyak 20% dan prestasi pemprosesan yang sangat baik. Keluli DC53 telah menjadi bahan yang ideal untuk keadaan kerja yang keras seperti acuan penebuk ketepatan dan acuan penempaan sejuk, menunjukkan kelebihan keberkesanan kos yang sangat baik dalam memproses bahan yang sukar dibentuk seperti keluli tahan karat dan kepingan keluli silikon.

- FUCHENG STEEL

- China

- 1 Bulan

- 2000 Tan/Bulan

- maklumat

- Video

Keluli DC53

| Kaedah Peleburan dan Pembuatan: | LF+VD+ESR+Ditempa |

| Syarat Penghantaran: | Disepuh |

| Kekerasan penghantaran: | ≤255 HBS |

| Piawaian Ujian UT: | Sep 1921-84 Kelas 3 D/d, E/e |

PERBANDINGAN GRED KELULI DC53 DAN PERBANDINGAN KOMPOSISI KIMIA

| Gred Standard/Keluli | Komposisi Kimia (%) | ||||||

| C | Dan | Mn | Cr | Untuk | Dalam | ||

| DIA | DC53 | 0.90~1.05 | 0.80~1.10 | 0.20~0.50 | 7.80~8.50 | 1.80~2.10 | 0.20~0.35 |

| GB | Cr8Mo2SiV | 0.90~1.10 | 0.80~1.20 | 0.20~0.50 | 7.50~8.50 | 1.80~2.80 | 0.25~0.40 |

PERMOHONAN

Keluli DC53 ialah keluli acuan kerja sejuk berprestasi tinggi, terutamanya digunakan dalam pembuatan acuan setem sejuk, pengepalaan sejuk, penyemperitan sejuk dan acuan lain yang memerlukan rintangan haus yang tinggi, ketahanan yang tinggi dan prestasi sudut anti runtuh yang baik. Keluli DC53 amat sesuai untuk acuan tebuk ketepatan, acuan regangan, acuan gulung dan acuan pembentuk kepingan kekuatan tinggi dengan keadaan kerja yang keras.

CIRI-CIRI KELULI DC53

Keluli DC53 mencapai keseimbangan terobosan antara kekerasan dan ketahanan melalui nisbah aloi yang unik dan proses rawatan haba. Kandungan karbon keluli DC53 dikawal pada 1.00% dan digabungkan dengan unsur-unsur seperti kromium, molibdenum dan vanadium untuk membentuk struktur taburan karbida yang seragam dan halus, yang merupakan asas bahan untuk prestasi unggul keluli DC53 berbanding keluli SKD11 tradisional.

Selepas pelindapkejutan pada 1040 ℃ dan pembajaan pada 520 ℃, kekerasan keluli DC53 kekal stabil dalam julat 62-63HRC, dan rintangan haus yang diukur meningkat kira-kira 22% berbanding SKD11. Prestasi kekerasan keluli DC53 berasal daripada mekanisme pengukuhan karbida jenis MC khasnya, di mana penambahan elemen vanadium mengawal saiz karbida di bawah 0.5 μm, meningkatkan keupayaan bahan untuk menahan haus yang kasar dengan ketara.

Daya pemotongan DC53 berkurangan sebanyak 15% -18% berbanding SKD11, dan jangka hayat alat boleh dilanjutkan sebanyak tiga kali ganda. Tegasan baki selepas pemprosesan pemotongan dawai hanya 30% daripada SKD11, yang amat sesuai untuk pembuatan acuan progresif berketepatan tinggi dengan keperluan toleransi ± 0.005mm. Ciri-ciri keluli DC53 diperoleh daripada pengoptimuman jenis karbida dalam bahan, yang mengurangkan haus alat relatif keras.

Tingkap proses rawatan haba yang luas merupakan ciri penting keluli DC53, yang menyokong pelindapkejutan dalam julat 1000-1040 ℃ dan suhu pembajaan boleh dipilih dari 180-530 ℃. Tidak seperti keluli acuan tradisional yang memerlukan rawatan kriogenik yang mendalam, keluli DC53 boleh mencapai kestabilan struktur yang ideal melalui pembajaan suhu tinggi, sekali gus memudahkan proses pengeluaran.

Dari segi haus anti-pelekat, kekerasan permukaan keluli DC53 boleh mencapai 1250HV selepas rawatan nitridasi, dan pekali geseran berkurangan sebanyak 40%. Ini amat penting untuk keadaan kerja seperti pengecapan aloi aluminium yang terdedah kepada pemindahan bahan, dan jangka hayat acuan boleh dilanjutkan sebanyak 5-8 kali ganda berbanding SKD11.

Perlu diingatkan bahawa keluli DC53 akan memendakkan karbida berbahaya semasa pembajaan pada 400-500 ℃, mengakibatkan penurunan ketahanan lebih daripada 50%. Oleh itu, adalah perlu untuk mengelakkan julat suhu ini dan disyorkan untuk menggunakan pembajaan suhu rendah pada 180-200 ℃ atau pembajaan suhu tinggi pada 520-530 ℃.

DC53 terutamanya digunakan dalam keadaan kerja yang keras seperti acuan penebuk jitu dan acuan penempaan sejuk, tetapi tidak sesuai untuk senario kerja panas seperti acuan tuangan acuan. Kekuatan suhu tinggi keluli DC53 akan cepat mereput melebihi 300 ℃, dan disyorkan agar suhu kerja berterusan tidak melebihi 250 ℃.

Pada masa ini, keluli DC53 secara beransur-ansur telah menggantikan SKD11 sebagai pilihan utama untuk acuan kerja sejuk jitu, terutamanya sesuai untuk memproses bahan yang sukar dibentuk seperti keluli tahan karat dan kepingan keluli silikon. Rawatan komposit salutan permukaan keluli DC53 dapat mengembangkan lagi sempadan aplikasinya dalam bidang acuan nilai tambah tinggi.